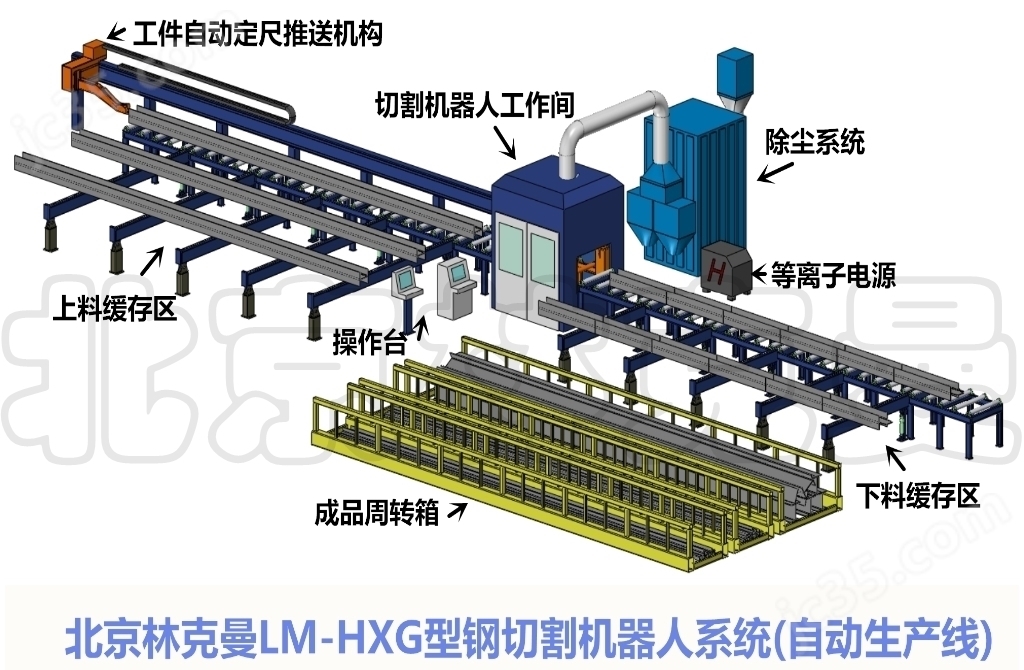

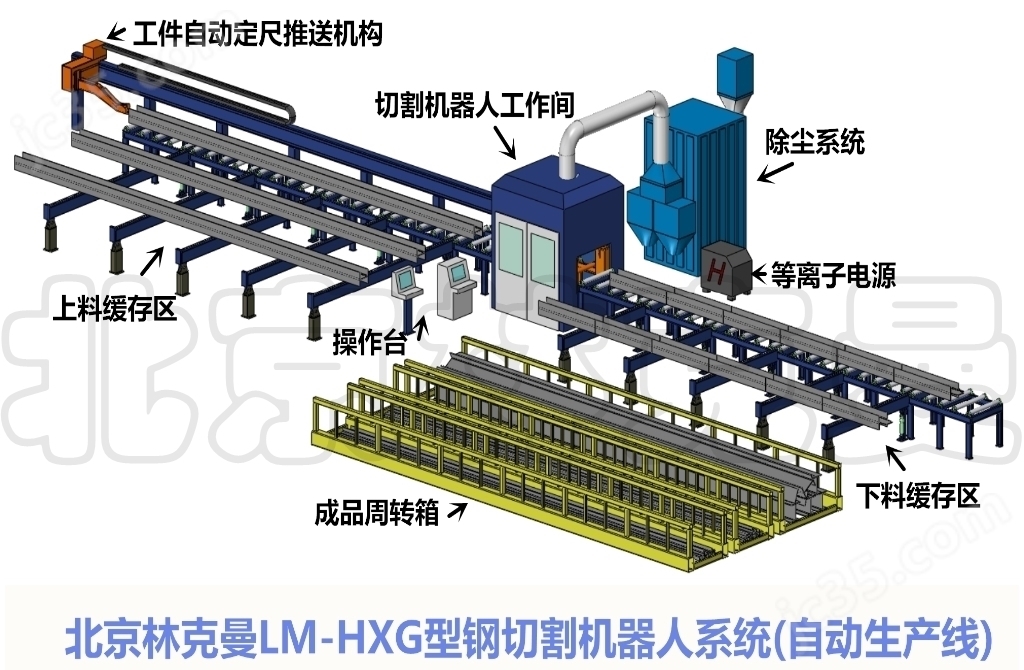

型钢切割机器人设备是现代工业中实现高效、精准切割型材的自动化装备,广泛应用于钢结构建筑、工程机械、海洋工程等领域。其核心优势在于将机械臂的灵活性与智能控制技术深度融合,显著提升生产效率与加工质量。该设备主要由多轴联动机械臂、切割系统、智能控制系统及自动上下料装置组成。机械臂采用高刚性结构设计,臂展可达1650mm,负载10kg,支持六轴或七轴联动,可灵活完成复杂空间运动;切割系统兼容火焰、等离子或激光切割技术,等离子电源可实现±45°坡口切割,切割厚度达20mm(碳钢),满足H型钢、槽钢、角钢等异形型材的加工需求;控制系统搭载工业级计算机与离线编程软件,支持DXF、STEP等多格式图纸解析,可自动匹配工件与图纸信息,无需人工调整顺序。

一、操作前准备

1.安全检查

确认设备周围无人员或障碍物;

检查急停按钮是否复位、防护门/光栅是否正常;

确保接地良好,电源电压稳定;

检查气源(如使用等离子或火焰切割)压力是否达标;

检查冷却系统(水冷/风冷)是否正常。

2.材料准备

核对型钢规格(高度、翼缘宽度、厚度)是否与程序匹配;

清理型钢表面油污、锈迹、毛刺,确保送进顺畅;

将型钢放置在上料辊道或托架上,对齐基准面。

3.耗材与工具检查

等离子切割:检查电极、喷嘴、保护罩是否完好,气体(空气/N₂/O₂等)充足;

火焰切割:检查割嘴、氧气/燃气管路是否泄漏;

激光切割(较少用于重型型钢):检查镜片清洁度、辅助气体;

检查除尘系统是否开启。

二、设备启动与初始化

开启总电源→启动控制系统(通常为工业PC+CNC控制器);

启动数控系统(如基于Windows的专用软件或嵌入式CNC界面);

回参考点(原点复位):

执行“回零”操作,使各轴(X/Y/Z/旋转轴等)归位;

确认夹紧机构、测量装置处于初始状态。

三、程序加载与参数设置

导入加工程序:

通过U盘、网络或直接在软件中绘制图形生成NC代码;

常用软件:SteelCut、ProNest、FastCAM、或厂商专用系统;

支持DXF、IGES、STEP等格式。

设置工艺参数:

切割方式(等离子/火焰/激光);

切割速度、电流、气体压力;

引入线/引出线长度、穿孔延迟;

型钢类型与尺寸(系统可能自动识别或手动输入)。

模拟运行(Dry Run):

在不点火/不起弧状态下空运行程序,检查路径是否正确;

确认夹钳避让、旋转角度、切割头运动无干涉。

四、自动切割作业

上料定位:

自动或手动将型钢送入夹持区域;

测长装置(如光电开关或编码器)自动检测长度;

夹紧机构夹紧型钢,防止切割时振动。

启动自动切割:

操作员确认安全后,按下“启动”按钮;

设备按程序自动完成:

定位→夹紧→切割头就位→穿孔→切割轮廓(端头坡口、开孔、切断等);

可实现多段切割、多角度坡口(如±45°焊接坡口)。

过程监控:

观察切割火花、声音是否正常;

注意异常报警(如断弧、碰撞、超程);

严禁在运行中进入工作区。

五、下料与清理

切割完成:

设备自动停止,夹紧松开;

成品与废料分别落入指定区域(或由下料台接住)。

清渣处理:

清除切割挂渣(尤其火焰/等离子切割);

检查切口质量(垂直度、粗糙度、坡口角度)。

关机流程:

关闭切割电源(等离子/火焰);

关闭数控系统→关闭主电源;

清理工作台、导轨、除尘系统。